Aurinkosähkökennojen valmistus aurinkopaneeleihin

Aurinkosähköasennuksen perustana on aina aurinkosähkömoduuli. Aurinkosähkömoduuli on yhdistelmä aurinkokennoja, jotka on yhdistetty sähköisesti toisiinsa. Termi aurinkosähkö koostuu kahdesta sanasta «valokuva» (kreikaksi. Light) ja «volt» (Alessandro Volta - 1745-1827, italialainen fyysikko) - sähkötekniikan jännitteen mittayksikkö. Analysoitaessa termiä aurinkosähkö, voimme sanoa - se on valon muuntaminen sähköksi.

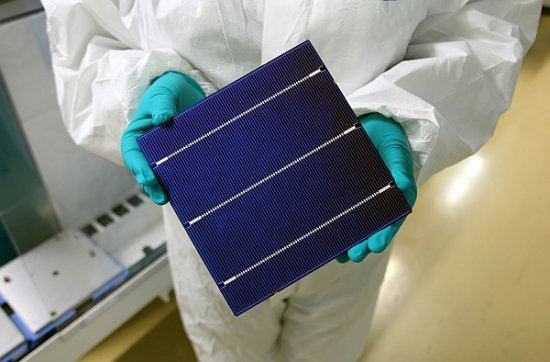

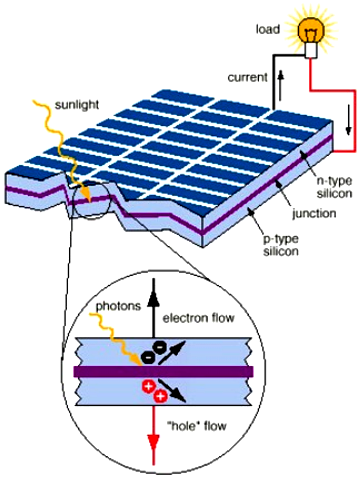

Aurinkosähkökennoa (aurinkokennoa) käytetään sähkön tuottamiseen muuntamalla auringonsäteilyä. Valokennoa voidaan pitää n-tyypin ja p-tyypin puolijohteista koostuvana diodina, johon on muodostettu kantoaaltotyhjentynyt alue, joten valaisematon valokenno on kuin diodi ja sitä voidaan kuvata diodiksi.

Puolijohteilla, joiden leveys on 1 - 3 eV, suurin teoreettinen hyötysuhde voi olla 30 %. Kaistaväli on pienin fotonienergia, joka voi nostaa elektronin valenssikaistalta johtavuuskaistalle. Yleisimmät kaupalliset aurinkokennot ovat piikivi elementtejä.

Piin monokiteet ja monikiteet. Pii on nykyään yksi yleisimmistä elementeistä aurinkosähkömoduulien tuotannossa. Auringon säteilyn vähäisen absorption vuoksi piikideaurinkokennot valmistetaan kuitenkin yleensä 300 µm leveiksi. Piin monokiteisen valokennon hyötysuhde on 17 %.

Jos otamme monikiteisen piin valokennon, sen hyötysuhde on 5% pienempi kuin monokiteisen piin. Monikiteen raeraja on varauksenkuljettajien rekombinaatiokeskus. Monikiteisten piikiteiden koko voi vaihdella muutamasta millimetristä yhteen senttimetriin.

galliumarsenidi (GaAs). Galliumarsenidiaurinkokennot ovat jo osoittaneet 25 %:n tehokkuuden laboratorio-olosuhteissa. Optoelektroniikkaan kehitettyä galliumarsenidia on vaikea tuottaa suuria määriä ja se on melko kallista aurinkokennoille. Käytetään galliumarsenidiaurinkokennoja aurinkokeskittimien kanssa, samoin kuin kosmonautiikassa.

Ohutkalvovalokennotekniikka. Piisolujen suurin haittapuoli on niiden korkea hinta. Saatavilla on amorfisesta piistä (a-Si), kadmiumtelluridista (CdTe) tai kupari-indiumdiselinidistä (CuInSe2) valmistettuja ohutkalvokennoja. Ohutkalvoisten aurinkokennojen etuna on raaka-aineiden säästö ja halvempi tuotanto verrattuna piiaurinkokennoihin. Siksi voidaan sanoa, että ohutkalvotuotteilla on mahdollisuuksia käyttää valokennoissa.

Huono puoli on, että jotkut materiaalit ovat melko myrkyllisiä, joten tuoteturvallisuus ja kierrätys ovat tärkeitä. Lisäksi telluridi on heikentävä resurssi piihin verrattuna.Ohutkalvovalokennojen tehokkuus on 11 % (CuInSe2).

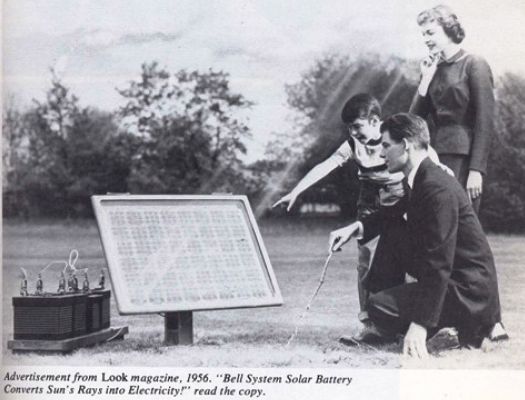

1960-luvun alussa aurinkokennot maksoivat noin 1 000 dollaria/W huipputeho, ja ne valmistettiin enimmäkseen avaruudessa. 1970-luvulla alkoi valokennojen massatuotanto ja niiden hinta putosi 100 dollariin/W. Edistyminen ja valokennojen hinnan aleneminen mahdollistivat valokennojen käytön kotitalouksien tarpeisiin.Etenkin osalle väestöstä, joka asuu kaukana voimalinjoista ja Vakiovirtalähteistä, aurinkosähkömoduuleista on tullut hyvä vaihtoehto.

Kuvassa ensimmäinen piipohjainen aurinkokenno. Sen loivat amerikkalaisen Bell Laboratoriesin tutkijat ja insinöörit vuonna 1956. Aurinkokenno on yhdistelmä aurinkosähkömoduuleja, jotka on kytketty sähköisesti toisiinsa. Yhdistelmä valitaan vaadittujen sähköisten parametrien, kuten virran ja jännitteen, mukaan. Yksi tällaisen aurinkopariston kenno, joka tuottaa alle 1 watin sähköä, maksaa 250 dollaria. Tuotettu sähkö oli 100 kertaa kalliimpaa kuin perinteisestä verkosta.

Lähes 20 vuoden ajan aurinkopaneeleja on käytetty vain avaruuteen. Vuonna 1977 sähkön hinta laskettiin 76 dollariin wattikennoa kohden. Tehokkuus kasvoi vähitellen: 15 % 1990-luvun puolivälissä ja 20 % vuoteen 2000 mennessä. Tämänhetkiset tärkeimmät tiedot tästä aiheesta —Aurinkokennojen ja moduulien tehokkuus

Pii-aurinkokennojen valmistus voidaan jakaa karkeasti kolmeen päävaiheeseen:

-

korkean puhtauden piin tuotanto;

-

ohuiden silikonialuslevyjen valmistus;

-

valokennon asennus.

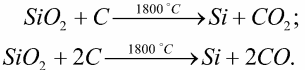

Pääraaka-aine erittäin puhtaan piin valmistuksessa on kvartsihiekka (SiO2)2). Sula saadaan elektrolyysillä metallurginen piijonka puhtaus on jopa 98 %. Piin talteenottoprosessi tapahtuu, kun hiekka on vuorovaikutuksessa hiilen kanssa korkeassa 1800°C:n lämpötilassa:

Tämä puhtausaste ei riitä valokennon valmistukseen, joten sitä on jatkokäsiteltävä. Piin jatkopuhdistus puolijohdeteollisuudelle tapahtuu käytännössä kaikkialla maailmassa Siemensin kehittämällä teknologialla.

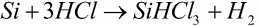

"Siemens-prosessi" on piin puhdistus metallurgisen piin reaktiolla suolahapon kanssa, jolloin saadaan trikloorisilaani (SiHCl3):

Trikloorisilaani (SiHCl3) on nestefaasissa, joten se erottuu helposti vedystä. Lisäksi trikloorisilaanin toistuva tislaus nostaa sen puhtauden 10-10 %:iin.

Seuraavaa prosessia - puhdistetun trikloorisilaanin pyrolyysiä - käytetään erittäin puhtaan monikiteisen piin valmistukseen. Syntynyt monikiteinen pii ei täysin täytä puolijohdeteollisuuden käyttöehtoja, mutta aurinkosähköteollisuudelle materiaalin laatu on riittävä.

Monikiteinen pii on raaka-aine monokiteisen piin valmistukseen. Yksikiteisen piin valmistukseen käytetään kahta menetelmää - Czochralskin menetelmää ja vyöhykesulatusmenetelmää.

Czochralskin menetelmä on energiaintensiivinen sekä materiaaliintensiivinen. Suhteellisen pieni määrä monikiteistä piitä panostetaan upokkaaseen ja sulatetaan tyhjiössä.Pieni monopiin siemen putoaa sulatteen pinnalle ja nousee sitten kiertyessään pintajännitysvoiman vaikutuksesta sylinterimäisen harkon taakse.

Tällä hetkellä vedettyjen harkojen halkaisijat ovat jopa 300 mm. Halkaisijaltaan 100-150 mm olevien harkojen pituus on 75-100 cm. Pitkänomaisen harkon kiderakenne toistaa siemenen yksikiteisen rakenteen. Valanteen halkaisijan ja pituuden lisääminen sekä sen leikkaamisen teknologian parantaminen vähentää jätteen määrää, mikä vähentää syntyvien valokennojen kustannuksia.

Hihnatekniikka. Mobil Solar Energy Corporationin kehittämä teknologinen prosessi perustuu piiliuskojen vetämiseen sulatuksesta ja aurinkokennojen muodostamiseen niihin. Matriisi on osittain upotettu piisulaan ja kapillaarivaikutuksesta johtuen monikiteinen pii nousee ylös muodostaen nauhan, joka kiteytyy ja poistuu matriisista. Tuottavuuden lisäämiseksi suunnitellaan laitteet, joihin on mahdollista vastaanottaa jopa yhdeksän hihnaa samanaikaisesti. Tuloksena on yhdeksänsivuinen prisma.

Hihnojen etuna on, että ne ovat edullisia, koska harkon leikkausprosessi on suljettu pois. Lisäksi suorakaiteen muotoisia aurinkokennoja voidaan saada helposti, kun taas yksikiteisten levyjen pyöreä muoto ei edistä aurinkokennon hyvää sijoitusta aurinkosähkömoduulissa.

Tuloksena saadut monikiteiset tai yksikiteiset piisauvat on leikattava ohuiksi, 0,2-0,4 mm paksuiksi kiekoiksi. Yksikiteisestä piistä valmistettua sauvaa leikattaessa noin 50 % materiaalista häviää.Pyöreitä aluslevyjä ei myöskään aina, mutta usein, leikata neliön muotoiseksi.