Magneettiset materiaalit, joita käytetään sähkölaitteiden valmistuksessa

Seuraavia ferromagneettisia materiaaleja käytetään magneettisten ytimien valmistukseen laitteissa ja instrumenteissa: teknisesti puhdas rauta, korkealaatuinen hiiliteräs, harmaa valurauta, sähkötekninen piiteräs, rauta-nikkeliseokset, rauta-kobolttiseokset jne.

Seuraavia ferromagneettisia materiaaleja käytetään magneettisten ytimien valmistukseen laitteissa ja instrumenteissa: teknisesti puhdas rauta, korkealaatuinen hiiliteräs, harmaa valurauta, sähkötekninen piiteräs, rauta-nikkeliseokset, rauta-kobolttiseokset jne.

Katsotaanpa lyhyesti joitain niiden ominaisuuksia ja käyttömahdollisuuksia.

Teknisesti puhdasta rautaa

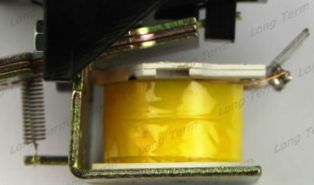

Releiden, sähkömittareiden, sähkömagneettisten liittimien, magneettisuojusten jne. magneettisissa piireissä käytetään laajalti kaupallisesti puhdasta rautaa. Tämän materiaalin hiilipitoisuus on erittäin alhainen (alle 0,1 %) ja siinä on minimaalinen määrä mangaania, piitä ja muita epäpuhtauksia.

Näitä materiaaleja ovat tyypillisesti: armco-rauta, puhdas ruotsalainen rauta, elektrolyyttinen ja karbonyylirauta jne. Puhtaan raudan laatu riippuu vähäisistä epäpuhtauksien osuuksista.

Haitallisimmat vaikutukset raudan magneettisiin ominaisuuksiin ovat hiili ja happi.Kemiallisesti puhtaan raudan saamiseen liittyy suuria teknologisia vaikeuksia ja se on monimutkainen ja kallis prosessi. Teknologia, joka on kehitetty erityisesti laboratorio-olosuhteissa vedyn kaksinkertaisella korkean lämpötilan hehkutuksella, mahdollisti puhtaan raudan yksittäiskiteen, jolla on erittäin korkeat magneettiset ominaisuudet.

Löytyi eniten leviävä teräsvarsi, joka on saatu avoimella menetelmällä. Tällä materiaalilla on melko korkea pitoisuus magneettinen permeabiliteetti, merkittävä kyllästysinduktio, suhteellisen alhaiset kustannukset ja samalla hyvät mekaaniset ja teknologiset ominaisuudet.

Armco-teräksen alhaista sähkövastusta pyörrevirtojen kulkua kohtaan, mikä lisää sähkömagneettisten releiden ja liittimien vaste- ja vapautusaikaa, pidetään suurena haittapuolena. Samaan aikaan, kun tätä materiaalia käytetään sähkömagneettisissa aikareleissä, tämä ominaisuus on päinvastoin positiivinen tekijä, koska sen avulla on mahdollista saada suhteellisen suuria viiveitä releen toiminnassa erittäin yksinkertaisin keinoin.

Teollisuus tuottaa kolmea kaupallisesti puhdasta armco-tyyppistä teräslevyä: E, EA ja EAA. Ne eroavat suurimman magneettisen permeabiliteetin ja pakkovoiman arvoista.

Hiiliteräkset

Hiiliteräksiä valmistetaan suorakaiteen muotoisina, pyöreinä ja muina profiileina, joista myös valetaan osia eri profiileista.

Harmaa valurauta

Harmaavalurautaa ei pääsääntöisesti käytetä magneettijärjestelmissä sen huonojen magneettisten ominaisuuksien vuoksi. Sen käyttö tehokkaissa sähkömagneeteissa voi olla perusteltua taloudellisin syin. Se koskee myös perustuksia, lautoja, pylväitä ja muita osia.

Valurauta on hyvin valettu ja helppo työstää.Erityishehkutetulla tempervaluraudalla sekä joillakin harmaan seosvaluraudalla on varsin tyydyttävät magneettiset ominaisuudet.

Sähkötekniset piiteräkset

Ohutsähköteräslevyä käytetään laajalti sähkö- ja laitteistotekniikassa ja sitä käytetään kaikenlaisiin sähkömittauslaitteisiin, mekanismeihin, releisiin, kuristimiin, ferroresonanssistabilisaattoreihin ja muihin laitteisiin, jotka toimivat normaalilla ja korotetulla taajuudella vaihtovirralla. Teräksen teknisistä vaatimuksista riippuen häviöistä, magneettisista ominaisuuksista ja vaihtovirran taajuudesta valmistetaan 28 erilaista ohutta levyä, joiden paksuus on 0,1-1 mm.

Pyörrevirtojen sähkövastuksen lisäämiseksi teräskoostumukseen lisätään eri määrä piitä ja sen pitoisuudesta riippuen saadaan niukkaseosteisia, keskiseosteisia, runsasseosteisia ja runsasseosteisia teräksiä.

Piin käyttöönoton myötä teräksen häviöt pienenevät, magneettinen permeabiliteetti heikoissa ja keskisuurissa kentissä kasvaa ja pakkovoima pienenee. Epäpuhtauksilla (erityisesti hiilillä) on tässä tapauksessa heikompi vaikutus, teräksen ikääntyminen vähenee (teräksen häviöt muuttuvat vähän ajan myötä).

Piiteräksen käyttö parantaa sähkömagneettisten mekanismien toiminnan vakautta, pidentää aktivoinnin ja vapauttamisen vasteaikaa sekä vähentää ankkurin tarttumisen mahdollisuutta. Samaan aikaan piin käyttöönoton myötä teräksen mekaaniset ominaisuudet heikkenevät.

Merkittävällä piipitoisuudella (yli 4,5 %) teräksestä tulee hauras, kova ja vaikea työstää. Pieni leimaus johtaa merkittäviin hylkyihin ja nopeaan muotin kulumiseen.Piipitoisuuden lisääminen vähentää myös saturaatioinduktiota. Piiteräksiä valmistetaan kahta tyyppiä: kuumavalssattua ja kylmävalssattua.

Kylmävalssatuilla teräksillä on erilaiset magneettiset ominaisuudet riippuen kristallografisista suunnista. Ne on jaettu teksturoituihin ja matalakuvioisiin. Teksturoiduilla teräksillä on hieman paremmat magneettiset ominaisuudet. Kylmävalssatulla teräksellä on korkeampi magneettinen läpäisevyys ja pienet häviöt kuin kuumavalssatulla teräksellä, mutta edellyttäen, että magneettivuo on sama kuin teräksen valssaussuunta. Muuten teräksen magneettiset ominaisuudet heikkenevät merkittävästi.

Kylmävalssatun teräksen käyttö vetosähkömagneeteissa ja muissa suhteellisen korkeilla induktansseilla toimivissa sähkömagneettisissa laitteissa tuottaa huomattavia säästöjä n. s. ja häviöt teräksessä, mikä mahdollistaa magneettipiirin kokonaismittojen ja painon pienentämisen.

GOST:n mukaan yksittäisten teräsmerkkien kirjaimet ja numerot tarkoittavat: 3 - sähköteräs, ensimmäinen numero 1, 2, 3 ja 4 kirjaimen jälkeen osoittaa teräksen seostusasteen piillä, nimittäin: (1 - niukkaseosteinen , 2 — keskiseos, 3 — voimakkaasti seostettu ja 4 — voimakkaasti seostettu.

Toinen numero 1, 2 ja 3 kirjaimen jälkeen ilmaisee teräksen häviöiden arvon 1 painokiloa kohden taajuudella 50 Hz ja magneettisen induktion B arvoa vahvoissa kentissä, ja numero 1 kuvaa normaaleja ominaishäviöitä, numero 2 - pieniä ja 3 - alhainen.Toinen numero 4, 5, 6, 7 ja 8 kirjaimen E jälkeen tarkoittaa: 4 — terästä, jonka ominaishäviöt taajuudella 400 Hz ja magneettinen induktio keskisuurissa kentissä, 5 ja 6 — terästä, jonka magneettinen permeabiliteetti heikoissa kentissä alkaen 0,002 0,008 a / cm (5 - normaalilla magneettisella läpäisevyydellä, 6 - lisääntyneellä), 7 ja 8 - teräs magneettisella permeabiliteetilla väliaineessa (kentät 0,03 - 10 a / cm (7 - normaalilla magneettisella permeabiliteetilla, 8 - lisääntynyt).

Kolmas numero 0 E-kirjaimen jälkeen tarkoittaa, että teräs on kylmävalssattu, kolmas ja neljäs numero 00 osoittavat, että teräs on kylmävalssattu ja rakenteeltaan matala.

Esimerkiksi E3100-teräs on korkeaseosteinen kylmävalssattu matalarakenteinen teräs, jonka ominaishäviöt ovat normaalit 50 Hz:n taajuudella.

Kaikkien näiden numeroiden perässä oleva A-kirjain tarkoittaa erityisen pieniä teräksen ominaishäviöitä.

Virtamuuntajille ja tietyntyyppisille viestintälaitteille, joiden magneettipiirit toimivat erittäin pienillä induktansseilla.

Rauta-nikkeli-seokset

Näitä seoksia, jotka tunnetaan myös nimellä permaloid, käytetään pääasiassa viestintälaitteiden ja automaation valmistukseen. Permalloyn tunnusomaisia ominaisuuksia ovat: korkea magneettinen läpäisevyys, alhainen pakkovoima, pienet häviöt teräksessä ja useille merkeille - lisäksi suorakaiteen muoto hystereesisilmukat.

Raudan ja nikkelin suhteesta sekä muiden komponenttien pitoisuudesta riippuen rauta-nikkeliseoksia valmistetaan useita laatuja ja niillä on erilaiset ominaisuudet.

Rauta-nikkeliseoksia valmistetaan kylmävalssatuina, lämpökäsittelemättöminä nauhoina ja nauhoina, joiden paksuus on 0,02-2,5 mm eri leveyksinä ja pituuksina.Myös kuumavalssattuja nauhoja, tankoja ja lankoja valmistetaan, mutta näitä ei ole standardoitu.

Kaikista permaloidilaaduista seoksilla, joiden nikkelipitoisuus on 45-50 %, on suurin saturaatioinduktio ja suhteellisen korkea sähköinen resistiivisyys. Siksi nämä seokset mahdollistavat pienillä ilmaväleillä sähkömagneetin tai releen vaaditun vetovoiman saavuttamisen pienillä häviöillä. s. teräkselle ja tarjoavat samalla riittävän suorituskyvyn.

Sähkömagneettisille mekanismeille magneettisen materiaalin pakkovoiman ansiosta saatu jäännösvetovoima on erittäin tärkeä. Permaloidin käyttö heikentää tätä voimaa.

Lajien 79НМ, 80НХС ja 79НМА metalliseoksia, joilla on erittäin pieni pakkovoima, erittäin korkea magneettinen läpäisy ja sähkövastus, voidaan käyttää erittäin herkkien sähkömagneettisten, polarisoitujen ja muiden releiden magneettipiireihin.

Permaloidiseosten 80HX ja 79HMA käyttö pienissä tehokuristimissa, joissa on pieni ilmaväli, mahdollistaa erittäin suurten induktanssien saavuttamisen pienillä tilavuuksilla ja painoisilla magneettipiireillä.

Tehokkaammissa sähkömagneeteissa, releissä ja muissa sähkömagneettisissa laitteissa, jotka toimivat suhteellisen korkealla N.c:llä, permaloidilla ei ole erityisiä etuja hiili- ja piiteräksiin verrattuna, koska kyllästysinduktio on paljon pienempi ja materiaalin hinta korkeampi.

Rauta-kobolttiseokset

Seosta, joka koostuu 50 % kobolttia, 48,2 % rautaa ja 1,8 % vanadiinia (tunnetaan nimellä permendur), on käytetty teollisesti. Suhteellisen pienellä n. c. se antaa suurimman induktion kaikista tunnetuista magneettisista materiaaleista.

Heikoilla kentillä (jopa 1 A / cm) permendurin induktio on pienempi kuin kuumavalssattujen sähköterästen E41, E48 ja erityisesti kylmävalssattujen sähköterästen, elektrolyyttisen raudan ja permaloidin induktio. Permendurin hystereesi- ja pyörrevirrat ovat suhteellisen suuria ja sähkövastus suhteellisen pieni. Siksi tämä seos on kiinnostava korkealla magneettisella induktiolla toimivien sähkölaitteiden valmistuksessa (sähkömagneetit, dynaamiset kaiuttimet, puhelinkalvot jne.).

Esimerkiksi vetosähkömagneeteille ja sähkömagneettisille releille sen käyttö pienillä ilmaväleillä antaa tietyn vaikutuksen. Tietty vetovoima voidaan saavuttaa pienemmällä magneettipiirillä.

Tämä materiaali valmistetaan kylmävalssattujen levyjen muodossa, joiden paksuus on 0,2 - 2 mm, ja tankoina, joiden halkaisija on 8 - 30 mm. Rauta-kobolttiseosten merkittävä haittapuoli on niiden korkea hinta, joka johtuu teknologisen prosessin monimutkaisuudesta ja koboltin merkittävistä kustannuksista. Sähkölaitteissa käytetään lueteltujen materiaalien lisäksi muita materiaaleja, esimerkiksi rauta-nikkeli-kobolttiseoksia, joilla on jatkuva magneettinen permeabiliteetti ja erittäin pienet hystereesihäviöt heikoissa kentissä.