Kumi ja kumimateriaalit: kumi, eboniitti, guttaperkka, balata

Kumi Tämä on yleisnimi, jolla myydään tiettyjen trooppisten kasvien erittämän maitomaisen mahlan koagulaatiotuotetta. Näitä kasveja ovat brasilialainen hevea (Hevea brasiliensis) ja siihen liittyvät lajit. Noin 9/10 maailman kumituotannosta tulee sekä luonnonvaraisista että istutusheveasta.

Plantaatiokumi on laadultaan parempi kuin villikumi. Kaupallisella kumilla on useita nimiä, joista arvokkain on "para-kumi". Kemiallisesti kumin pääkomponentti on hiilivetykoostumus (С10З16)n. Tällä hetkellä synteettistä kumia valmistetaan suuria määriä isopreenin (C538) polymeroinnilla. Kumi liukenee bensiiniin, bentseeniin, hiilidisulfidiin jne.

Jo ennen Brasilian löytämistä intiaanien alkuasukkailla oli "kumipalloja", rikkoutumattoman materiaalin pulloja ja lomien valaistukseen käytettiin taskulamppuja, jotka paloivat pitkään, mutta antoivat paljon nokea ja joilla oli pistävä haju. Ne on valmistettu maidonvalkoisista kumipuun "kyynelistä".

Ranskalainen tutkimusmatkailija ja tiedemies Charles Marie de la Condamine toi näytteitä tästä materiaalista kumimaisten kuivakakkujen muodossa vuonna 1744 Ranskan brittiläisen merisaarron aikana. Mutta kumi saavutti teollisen merkityksen vasta sen jälkeen, kun amerikkalainen kemisti Charles Nelson Goodyear vuonna 1839 onnistui muuttamaan kumin rikillä lämmön vaikutuksesta muovista elastiseen tilaan (kumi).

Vulkanointiprosessin ja eboniitin tuotannon seurauksena hänestä tuli vuonna 1848 modernin kumiteollisuuden perustaja. Vuonna 1898 Goodyear Tire & Rubber Company perustettiin Akranissa, Ohiossa. Nykyäänkin se on yksi suurimmista kumin ja synteettisten kumituotteiden tuottajista maailmassa.

Kumin käsittely

Puhtaassa muodossaan kumia ei käytetä, vaan se on esisekoitettu erilaisiin aineisiin, joista rikillä on tärkeä rooli. Saatu seos muovataan ja vulkanoidaan. Sekoitus tapahtuu jauhamalla kumia teloilla lisäämällä asteittain yhtä tai toista ainetta.

Kumimassan koostumus voi sisältää seuraavia aineita:

-

kumi;

-

kumikorvikkeet (talteenotto – vanha kumi ja tosiasiat – rikkivulkanoidut rasvaöljyt);

-

täyteaineet (sinkkioksidi, liitu, kaolv jne.);

-

rikki;

-

vulkanointikiihdyttimet;

-

pehmennysaineet, joihin on lisätty suuri prosenttiosuus täyteaineita (parafiini, ceresiini, asfaltti jne.);

-

väriaineet.

Sähkötekniikassa käytetään pehmeää kumia, jossa on korkea täyteainepitoisuus (jopa 60% ja enemmän), mutta alhainen rikkipitoisuus, ja kovaa kumia - sarvikumia, eboniittia, jolla on korkea rikkipitoisuus.

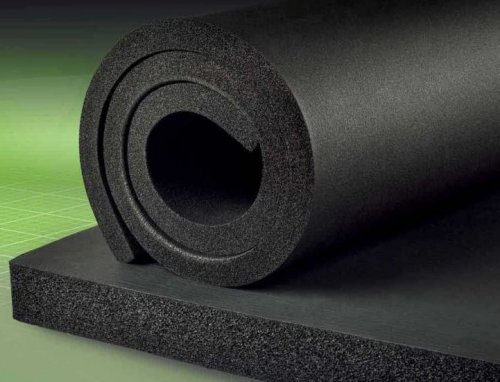

Kumi

Kumi on kumin ja rikin seos, jota käsitellään korotetussa lämpötilassa. Erittäin joustava, joustava, täysin vedenpitävä materiaali, jolla on hyvät eristysominaisuudet.Se valmistetaan eripaksuisten levyjen muodossa ja sitä käytetään laajalti johtojen eristämiseen. Negatiiviset ominaisuudet ovat alhainen lämmönkestävyys ja öljynkestävyys.

Vulkanointi olen

Sähkötuotteissa käytetään erittäin kuumaa vulkanointia. Vulkanointilämpötila on 160-170 °C kovakumilla ja 125-145 °C pehmeällä kumilla. Vulkanointiaika riippuu tuotteiden tyypistä ja koosta.

Vulkanointiprosessin nopeuttamiseksi vaahtoseokseen lisätään erityisiä orgaanista ja epäorgaanista alkuperää olevia aineita - kiihdyttimiä. Nämä aineet sisältävät joidenkin metallien oksideja sekä joitakin monimutkaisia orgaanisia yhdisteitä. Minulla on kiihdyttimiä, jotka eivät vain lyhennä vulkanointiaikaa 4-6 kertaa, vaan antavat myös homogeenisemman tuotteen ja kaikilta osin parhaat ominaisuudet.

Kumin murskatut ominaisuudet

Kumin ominaisuudet riippuvat sen tyypistä, täyteainetyypistä, rikin määrästä, vulkanointiajasta jne. Rikkipitoisuuden lisääminen lisää dielektrisyysvakion kulmaa ja häviökulmaa. Epäpuhtauksista nokimusta vaikuttaa haitallisimmin sähköisiin ominaisuuksiin ja jauhettu kvartsi on vähiten haitallista.

Oudsmruch noinbkapasitanssiresistanssi on keskimäärin 1014 — 1016 Ohm x cm… Dielektrisyysvakio 2,5-3. Sähkölujuus raakakumilla — 24 kV / mm, vulkanoidulla kumilla — 38,7 kV / mm… Häviötangentti vulkanoidulla kumilla 0,005 — ud0.0005. puhtaan kumin paino 0,93 — 0,97, kumisekoitus — 1,7 — 2. Väliaikainen kestävyys NSja venyvä kumi - 120 kg / cm2, lisäksi repeytyessä kumi venyy 7 kertaa .

Pehmeä kumi on pääasiassa johtojen eristys, putkien, nauhojen, käsineiden jne.Sähkötyössä käytetään laajalti eristenauhaa, joka on yksinkertainen tavallinen teippi, joka on päällystetty toiselta puolelta kumiliimamassalla.

Eboniitti

Kutsutaan myös kovaksi kumiksi. Parhaat eboniittimerkit sisältävät 75 % puhdasta kumia ja 25 % rikkiä. Jotkut lajikkeet sisältävät myös talteenotto- ja täyteaineita. Joskus kuitenkin lisätään täyteaineita eboniitin ominaisuuksien muuttamiseksi haluttuun suuntaan, esimerkiksi imeriä lisäämään sen lämmönkestävyyttä.

Oudsmruch about bParhaiden eboniittilaatujen kapasitiivinen vastus nousee arvoon 1016 — 1017 ohm x cm Pintavastus jopa 1015 ohmiin... Pinnan vastus kuitenkin pienenee huomattavasti, jos altistuminen valonsäteille jatkuu. Tämän vaikutuksen vähentämiseksi eboniittipinnan tulee olla hyvin kiillotettu.

Vanheneminen johtuu vapaan rikin vapautumisesta eboniitista, joka yhdistyy ilmakehän hapen ja kosteuden kanssa muodostaen rikkihappoa. Pinnan palauttamiseksi. eboniitti pestään ensin ammoniakilla ja sitten toistuvasti tislatulla vedellä.

Ebointin sähköinen lujuus on 8 - 10 kV / mm luokkaa 5 - 10 mm ... Suurin taivutuslujuus 400 - 1000 Kilogrammaa / ° Cm2 ... Väliaikainen kestävyys iskutaivuttamisessa 5 - 20 (kg x cm) / cm2 … Lämmönkesto 45 - 55 °C.

Eboniittia tuottavat yritykset tuottavat siitä yleensä useita lajikkeita. Mitä matalampi laatu, sitä enemmän se sisältää kumikorvikkeita ja täyteaineita. Eboniittia käytetään laajalti sähkötekniikassa. Eboniittia myydään levyinä, tankoina ja putkina.

Eboniitin erikoislaatuja ovat asetoniitti ja tulivuori-asbesti.Niiden tuotanto eroaa hieman eboniitin tuotannosta, nimittäin: koska asbestikuidut jauhetaan kokonaan teloilla, kumi liuotetaan bensiiniin ja sekoitetaan sitten asbestin ja muiden täyteaineiden kanssa. Tällaiset seokset voivat sisältää hyvin vähän kumia, jopa 10%, minkä seurauksena näiden tuotteiden lämmönkestävyys voi nousta jopa 160 ° C: een.

Eboniittijauhetta käytetään muovien valmistukseen, josta puristetaan erilaisia eristäviä osia.

Synteettinen keinotekoinen kumi

Nykyaikaisessa kaapeliteollisuudessa luonnonkumia ei suosita, vaan sen synteettisiä tyyppejä ja seoksia. Nämä seokset antavat erityisiä ominaisuuksia valmiiden tuotteiden (langat, johdot ja kaapelit) eristyskerrokselle ja -vaipalle. Seoksiin lisätään silloitusreaktiota nopeuttavia lisäaineita sekä väripigmenttejä ja lisäaineita, jotka suojaavat lopputuotetta vanhenemiselta.

Synteettistä kumia on useita tyyppejä - karboksylaatti, polysulfidi, eteenipropiimi jne. Synteettisen kumin sähköiset ominaisuudet ovat lähellä luonnonkumin sähköisiä ominaisuuksia, mutta mekaaniset ominaisuudet ovat heikommat.

Guttapercha

Guttaperkka on tiettyjen Malaijin saariston saarilla kasvavien kasvien maitomehun koaguloitumisen tuote.

Guttaperkka sisältää 20-30 % hartseja ja 70-80 % hiilivetykumia, ja sen kemiallinen koostumus on lähellä luonnonkumia. Mutta koska sukulaiset eivät aina ole samanlaisia, myös guttaperkka käyttäytyy eri tavalla kuin luonnonkumi. 50-70 OC:n lämpötilassa guttaperkasta tulee muovia, mutta ei elastista, kuten kumia, ja kovettuu kylmässä.

Guttapercha ei paranna. Se alkaa pehmentyä 37 °C:ssa, 60 °C:ssa siitä tulee täysin muovinen ja 130 °C:ssa se sulaa. Oudsmruchin tilavuusvastus 1014 - 1016 Ohm x cm.

Se on yksi vanhimmista sähköeristysmateriaaleista. Vuodesta 1845 lähtien Iso-Britannian lennätinjohdot on eristetty guttaperchalla, mm. vedenalaisten linjojen eristämiseen.

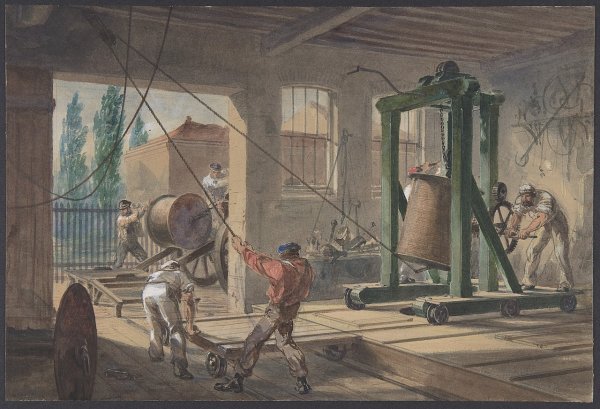

Vedenalainen lennätinkaapeli 1864

XIX-luvun 70-luvulla ensimmäiset kaapelitehtaat ilmestyivät ulkomaille ja Venäjälle. Nämä tehtaat valmistavat pääasiassa eristettyä lankaa lennätintä varten, ja muutamat valmistavat guttapercha-eristettyjä merenalaisia lennätinkaapeleita.

Uusien raaka-aineiden, kuten kumin, guttaperkan ja balatan käyttöä tuki Kölnissä syntynyt Franz Klout (1838 - 1910), josta tuli Saksan kumiteollisuuden innovaattori ja tärkein perustaja.

Guttaperkan eristysvuorauksen kokeiluja teki myös Werner von Siemens, joka halusi käyttää sitä maakaapeleihin. Saksan hallituksen toimesta tehtyjen kolmen vuoden testien aikana kävi ilmi, että guttapercha tuhoutuu maan luonnollisten aggressiivisten aineiden vaikutuksesta ja menettää lyhyen ajan kuluttua eristyskykynsä pohjavedessä.

Sähkökaapelin sydämen eristeenä guttaperkka kesti suhteellisen lyhyen aikaa, koska eristys muuttui kylmässä kovaksi ja lämmön vaikutuksesta pehmeäksi, se oli kallis eikä sitä siksi voitu tehdä ihanteelliseksi (ks. Mitä ovat kaapelituotteet).

Johdon peittäminen guttaperchalla. Greenwich, 1865-66. R. C. Dudleyn maalaus

Tuolloin suonet laitettiin rauta- ja lyijyputkiin ja käärittiin puuvilla-, pellava- tai juuttinauhoilla. Ja vuonna 1882 ilmestyi ajatus käyttää näitä materiaaleja eristykseen. Tätä tarkoitusta varten on luotu vaseliinipohjaisia kyllästysaineita, joihin on lisätty luonnollisia sakeuttamishartseja.

Silloin käytetystä guttaperkkapuristimesta tuli hydraulinen lyijypuristin, jonka avulla lyijyvuoraus laitettiin suoraan ytimeen eikä tarvinnut käyttää rautaputkia.

Vaippa on suojattu korroosiolta bitumilla kyllästetyllä juutilla, joka on kiedottu kaapelin ympärille. Mekaanisena suojana käytettiin kahta bitumilla kyllästettyä sinkittyä rautalevyä, jotka on asetettu päällekkäin. Täydellisen korroosiosuojan takaamiseksi ne peitettiin jälleen bitumilla kyllästetyllä juutilla.

Bitumi on yksi tuotteista, joka on jättänyt mustia jälkiä maakaapelin asentajien käsiin vuosikymmeniä. Koska se, joka tunnetaan nimellä "maaterva" tai "kiviterva", louhittiin "luonnollisena asfalttina" ja nykyään sitä vapautuu pääasiassa öljyn tyhjötislauksen aikana, sitä käytettiin jo vuonna 2500 eaa. nimellä "asfaltti" Mesopotamian asukkaat laivojensa kansien lankkujen välistä sinettiä varten. Sitä käytetään myös linoleumin edeltäjänä lattian eristämiseen kosteuden tunkeutumiselta.

Venezuelassa louhitaan Balata, kumiin ja guttaperchaan liittyvä tuote. Sen ominaisuudet ovat lähellä guttaperkaa ja sitä käytetään sen ja kumin lisäyksenä.Paali sisältää enemmän luonnonhartseja kuin kumi ja guttaperkka, eikä toisin kuin kumi kovettu. Sitä käytetään suuria määriä kyllästyksenä voimansiirtohihnojen ja kuljetinhihnojen tuotannossa.

Katso myös:

Kumieristeiset johdot ja kaapelit: tyypit, edut ja haitat, materiaalit, tuotantotekniikka